Press release -

Schutz vor Fremdkörpern: Hygiene und Lebensmittelqualität im Fokus

Die Anforderungen an Hygiene und Produktqualität in der Lebensmittelindustrie sind aufgrund von strengen internationalen Regularien wie HACCP, ISO 22000 und NSF sehr hoch. Lebensmittelhersteller sind gefordert, zuverlässige und hochpräzise Technologien einzusetzen, um diese Lebensmittelstandards zu erfüllen. Gleichzeitig müssen sie angesichts steigender Rohstoff-, Energie- und Lohnkosten effiziente Lösungen implementieren, um ihre Kosten zu senken und ihre Margen zu sichern. Als ein weltweit führender Anbieter von Wäge- und Inspektionstechnologien bietet Minebea Intec maßgeschneiderte Lösungen, die genau auf diese Herausforderungen der Lebensmittelproduktion ausgerichtet sind.

Die Luft im Konferenzraum ist angespannt. Das Managementteam versammelt sich. Der Abteilungsleiter der Qualitätskontrolle legt den Befund auf den Tisch: Metallspäne in einer Charge von Lebensmitteln – ein Rückruf ist unvermeidlich. Wenige Augenblicke später glühen die Telefone in der Serviceabteilung. Kunden, Supermärkte und Großhändler müssen informiert werden. Eine Krisen-E-Mail wird vorbereitet, und das Social-Media-Team steht bereit, um beruhigende, aber ehrliche Erklärungen zu liefern. „Wie kann so etwas passieren?“ fragt der Vertriebsleiter leise, während die Betriebsleiterin mit ernster Miene in ihr Mobiltelefon spricht, um das Logistikteam zu koordinieren. Sämtliche Lagerbestände müssen überprüft und die betroffene Ware zurückgeholt werden. Zeitgleich wird die Produktionslinie stillgelegt. Alle Augen sind auf die Reinigung und Untersuchung der Maschinen gerichtet, um sicherzustellen, dass keine weiteren Partikel in zukünftige Chargen gelangen.

Ein solches Szenario tritt in der Lebensmittelindustrie weltweit zunehmend häufiger auf. Berichten der Food and Drug Administration (FDA) und der EU-RAPEX-Datenbank zufolge entfallen in Industrieländern je nach Region bis zu 23 % aller Rückrufe auf Fremdkörper in Lebensmitteln. Nur mikrobiologische Verunreinigungen und Fehler bei der Allergenkennzeichnung führen häufiger zu Rückrufen. Für Lebensmittelproduzenten bedeutet ein Rückruf jedoch nicht nur hohe Kosten, sondern auch einen potenziellen Imageschaden.

Strenge Regularien wie HACCP, ISO 22000 und NSF sind daher entscheidend, um solche Risiken zu minimieren. Sie setzen klare Standards, um Verunreinigungen entlang der gesamten Produktionskette zu verhindern. So wird nicht nur die Produktqualität gesichert, sondern auch das Risiko eines Rückrufs erheblich reduziert. Wäge- und Inspektionstechnologien von Minebea Intec tragen zur Einhaltung dieser Vorschriften bei, indem sie potenzielle Risiken wie Fremdkörper in Lebensmitteln frühzeitig erkennen.

Lebensmittelkontrolle durch HACCP (Hazard Analysis and Critical Control Points)

Das HACCP-System, das weltweit in der Lebensmittelindustrie Anwendung findet, ist ein präventives Managementsystem zur Sicherstellung der Lebensmittelsicherheit. Es verlangt von den Produzenten die Identifikation und Bewertung potenzieller Gefahren (biologisch, chemisch, physikalisch) entlang der gesamten Lebensmittelproduktion. Anhand dieser Analyse müssen kritische Kontrollpunkte (Critical Control Points, CCPs) definiert werden, an denen Risiken durch vorbeugende Maßnahmen beseitigt oder minimiert werden. HACCP wird in der Europäischen Union sowie in vielen anderen Ländern weltweit als Pflichtanforderung für die Lebensmittelproduktion angesehen.

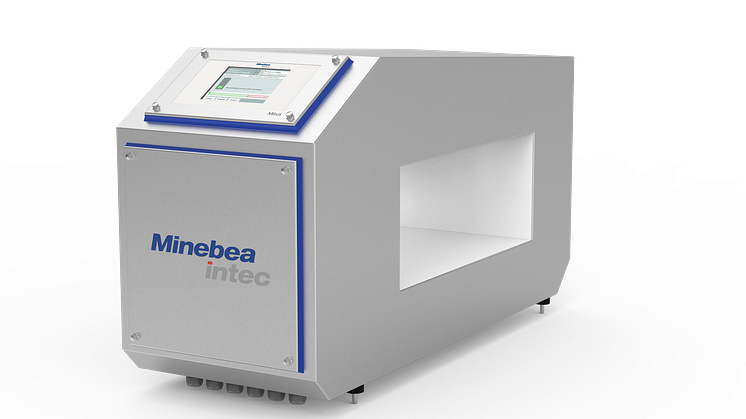

Die Technologien von Minebea Intec, wie der Metalldetektor Mitus®, sind ideal zur Überwachung und Kontrolle solcher kritischen Punkte geeignet. „Unser Metalldetektor Mitus® mit der integrierten MiWave Technologie bietet hier eine effektive Lösung zur Fremdkörperdetektion“, sagt Linus Dellweg, Global Product Manager bei Minebea Intec. „Mit seiner hohen Empfindlichkeit erkennt der Metalldetektor Mitus® selbst kleinste Metallpartikel auch bei größeren Produkteffekten und trägt somit entscheidend dazu bei, dass die Lebensmittelprodukte den höchsten Sicherheits- und Qualitätsstandards entsprechen.“ Das Ergebnis: maximale Produktsicherheit beim maximalem Output.

Zusätzlich zur Metallfremdkörpererkennung bietet Minebea Intec mit seinen Röntgen-Inspektionssystemen Lösungen, die neben metallischen auch Fremdkörper wie Glas, Steine, Kunststoffe und Knochen erkennen. Systeme wie die Dymond Serie gehen dabei weit über die reine Lebensmittelkontrolle hinsichtlich Fremdkörpern hinaus: Sie prüfen die Vollständigkeit von Verpackungen, kontrollieren Füllstände und erkennen Produktbeschädigungen. Mit diesen umfassenden Funktionen leisten die Röntgen-Inspektionssysteme wie Dymond einen wesentlichen Beitrag zur Einhaltung internationaler Hygienestandards und zur Produktsicherheit.

Lebensmittelstandard ISO 22000

Die internationale Norm ISO 22000 legt weltweit einheitliche Anforderungen an Managementsysteme für die Lebensmittelsicherheit fest. Sie umfasst alle Stufen der Lebensmittelproduktion und zielt darauf ab, eine durchgängige Lebensmittelsicherheit sicherzustellen, von der Erzeugung bis zur Auslieferung. Im Kern kombiniert ISO 22000 die Anforderungen von HACCP mit einem allgemeinen Managementsystem, ähnlich der ISO 9001, und legt großen Wert auf die Rückverfolgbarkeit sowie die Schulung von Personal in Bezug auf Lebensmittelsicherheit.

Die präzisen und zuverlässigen Wäge- und Inspektionssysteme von Minebea Intec unterstützen Lebensmittelproduzenten dabei, die Anforderungen der ISO 22000 zu erfüllen. Dazu zählen dynamische Kontrollwaagen, die das Produktgewicht während des Produktionsprozesses in Echtzeit überwachen. Sie gewährleisten, dass Produkte das korrekte Gewicht haben, und erkennen sofort Abweichungen. Zudem fördern diese Waagen die Rückverfolgbarkeit, indem sie wichtige Daten wie Gewicht, Zeitstempel und Chargeninformationen erfassen, die zur Dokumentation und Analyse genutzt werden können. Bei Qualitätsproblemen ermöglichen die gesammelten Daten eine schnelle Identifikation und Rückverfolgbarkeit betroffener Produkte.

Mit der Einführung des neuen Blue HMI für Kontrollwaagen setzt Minebea Intec einen neuen Standard in der Benutzerfreundlichkeit und Effizienzsteigerung. Diese fortschrittliche Bedienoberfläche bietet zahlreiche smarte Features zur Optimierung der Produktionsprozesse. Ob es darum geht, ein neues Produkt einzulernen, Linienparameter anzupassen oder ein Chargenprotokoll zu definieren: Die neue Bedienoberfläche Blue HMI macht die Arbeit mit Kontrollwaagen einfacher und effizienter. „Das Designkonzept von Blue HMI orientiert sich an dem, was wir aus dem täglichen Umgang mit Hightech-Geräten kennen. Die benutzerfreundliche Menüführung und neue Workflows vereinfachen die Bedienung erheblich und verkürzen die Einarbeitungszeit“, sagt Lars-Henrik Bierwirth, Global Product Manager bei Minebea Intec. Da Kontrollwaagen häufig am Ende einer Produktionslinie stehen – ebenfalls einem kritischen Kontrollpunkt –, bietet die integrierte Gesamtanlageneffektivität einen klaren Überblick über die Effizienz der Produktionslinie insgesamt. Zudem gibt es spezielle Kombinations-Kontrollwaagen, die einen Metalldetektor auf kleinstem Raum integrieren und Produkte zusätzlich auf mögliche Verunreinigungen überprüfen. Das neue Blue HMI bietet den Kunden von Minebea Intec durch eine Vielzahl von Schnittstellen noch mehr Potential zur Automatisierung und Prozessoptimierung, auch hinsichtlich der Rückverfolgbarkeit.

Softwarelösungen für Rückverfolgbarkeit und Rezepturverwaltung

Minebea Intec bietet neben hochqualitativen Hardware-Produkten auch hochwertige Softwarelösungen. Dazu gehört die Software SPC@Enterprise, welche die Rückverfolgbarkeit unterstützt, indem sie Qualitäts- und Produktionsdaten von dynamischen und statischen Waagen, Metalldetektoren und Röntgen-Inspektionssystemen sammelt und zentral speichert. Diese Daten können bei Qualitätsproblemen gezielt abgerufen werden und ermöglichen eine schnelle Identifikation betroffener Produkte. Das System erkennt Abweichungen frühzeitig, minimiert so Rückrufrisiken und steigert die Produktqualität. Dank der nahtlosen Integration in ERP- und Qualitätssysteme optimiert SPC@Enterprise den Zugang zu Rückverfolgbarkeitsdaten entlang der gesamten Produktionskette.

Speziell für manuelle und halbautomatische Rezepturprozesse steht die Software ProRecipe XT® zur Verfügung. ProRecipe XT® sorgt für eine exakte Dosierung und überwacht alle Schritte – von kleinen Chargen bis hin zu komplexen Mehrkomponenten-Rezepturen. Besonders in regulierten Branchen, in denen höchste Genauigkeit und Rückverfolgbarkeit gefordert sind, spielt die Software ihre Stärken aus. Ein typisches Anwendungsbeispiel aus der Lebensmittelindustrie ist die Herstellung von Backwaren, bei der zahlreiche Zutaten in unterschiedlichen Mengen verarbeitet werden müssen. Hier sorgt ProRecipe XT® dafür, dass jede Zutat exakt dosiert wird und Fehler beim Abwiegen vermieden werden. Dank der nahtlosen Integration in bestehende ERP-Systeme werden alle Daten in Echtzeit erfasst und überwacht, was nicht nur Zeit spart, sondern auch die Einhaltung strenger Qualitätsstandards sichert. „Unsere Rezeptur-Software ProRecipe XT® unterstützt die Rückverfolgbarkeit in der Produktion durch die präzise Erfassung und Speicherung aller Rezept- und Produktionsdaten“, sagt Lars-Henrik Bierwirth. „Das System dokumentiert die verwendeten Zutaten, Chargen und Prozessparameter und ermöglicht so die lückenlose Rückverfolgung jeder produzierten Charge.“

NSF-Zertifizierung: Höchste Hygiene-Standards mit MiNexx 3000®Wägeplattform

Die NSF-Zertifizierung (National Sanitation Foundation) ist ein international anerkanntes Siegel, das sicherstellt, dass Produktionssysteme wie Wäge- und Inspektionstechnologien die höchsten Hygiene- und Sicherheitsstandards erfüllen. Besonders in der Lebensmittelindustrie, wo strenge Vorschriften zur Vermeidung von Kontamination und zur Einhaltung von Hygieneanforderungen gelten, spielt diese Zertifizierung eine entscheidende Rolle. Die NSF-Zertifizierung bestätigt, dass Produktionsanlagen sowohl für sensible Umgebungen als auch für den direkten Kontakt mit Lebensmitteln geeignet sind.

Die Wägeplattform MiNexx 3000® von Minebea Intec ist NSF-zertifiziert, was sie besonders für die Lebensmittelindustrie ideal macht. Dank ihres hygienischen Designs lässt sie sich leicht reinigen und minimiert so das Risiko von Kreuzkontaminationen. Diese Eigenschaften sind in der Lebensmittelproduktion unerlässlich, da Verunreinigungen durch unzureichend gereinigte Geräte zu erheblichen Problemen wie Produktionsausfällen oder gar Produktrückrufen führen können. „Ein weiterer Vorteil der Wägeplattform MiNexx 3000® ist ihre Präzision“, sagt Nils Hubrich, Product Manager bei Minebea Intec. „Sie ermöglicht eine hochpräzise Gewichtsermittlung, die entscheidend ist, um sicherzustellen, dass Produkte den vorgeschriebenen Füllmengen entsprechen und somit keine Abweichungen oder Qualitätsmängel entstehen.“ Ihre robuste Bauweise und korrosionsbeständigen Materialien machen sie zudem ideal für den Einsatz in anspruchsvollen Produktionsumgebungen, wo eine regelmäßige und gründliche Reinigung unabdingbar ist.

Rundum-Service: Minebea Intec als starker Partner von der Beratung bis zur Inbetriebnahme und darüber hinaus

Minebea Intec bietet nicht nur ein umfassendes Produktportfolio an Wäge- und Inspektionstechnologien, sondern versteht sich auch als vertrauensvoller Partner seiner Kunden. Von der ersten Beratung und der Produktauswahl über das Design-in bis hin zur Installation und Inbetriebnahme begleitet das Unternehmen seine Kunden durch alle Projektphasen. Auch nach der Implementierung stehen die Experten von Minebea Intec mit ihrem umfassenden Service- und Supportangebot zur Verfügung, um eine reibungslose und effiziente Produktion sicherzustellen. Diese ganzheitliche Betreuung optimiert nicht nur langfristig die Produktionsprozesse, sondern gewährleistet die Einhaltung internationaler Lebensmittelstandards, sodass sich die Lebensmittelproduzenten auf die Umsatzsteigerung konzentrieren können – anstatt auf Krisenbewältigung.

12.015 Zeichen, inkl. Leerzeichen

Topics

Categories

Minebea Intec ist ein weltweit führender Hersteller industrieller Wäge- und Inspektionstechnologien. Mit Hauptsitz in Hamburg bietet das Unternehmen Produkte und Dienstleistungen, die seit mehr als 150 Jahren für Innovation, Performance und Zuverlässigkeit stehen. Das Produktportfolio beinhaltet u.a. hochauflösende Plattformwaagen, Wägezellen, Behälter- und Silowaagen, Kontrollwaagen, Metalldetektoren, Röntgen- und visuelle Inspektionssysteme sowie intuitive Softwarelösungen. Über 1.000 Mitarbeiter an 18 Standorten erhöhen die Präzision und Effizienz von Wäge- und Produktionsprozessen industrieller Kunden. Ein Netzwerk von über 200 Partnern in 71 Ländern ergänzt die Vertriebs- und Service-Standorte des Global Players. Die Leistungsstärke und ausgeprägte German Quality spiegeln sich im Markenversprechen „the true measure“ wider.

Minebea Intec ist Teil der MinebeaMitsumi Gruppe, einem führenden Anbieter für hochpräzise Fertigungsteile wie Kugellager oder Motoren sowie hochwertige elektronische Komponenten wie Sensoren, Antennen und IoT Lösungen. Der Konzern mit Hauptsitz in Tokio und weltweit rund 84.000 Mitarbeitenden meldete für das Geschäftsjahr 2024 einen konsolidierten Nettoumsatz von 1.402.127 Millionen Yen (ca. 8,9 Milliarden Euro).