Press release -

Alarmierende Anzahl an Rückrufen bei Milchprodukten

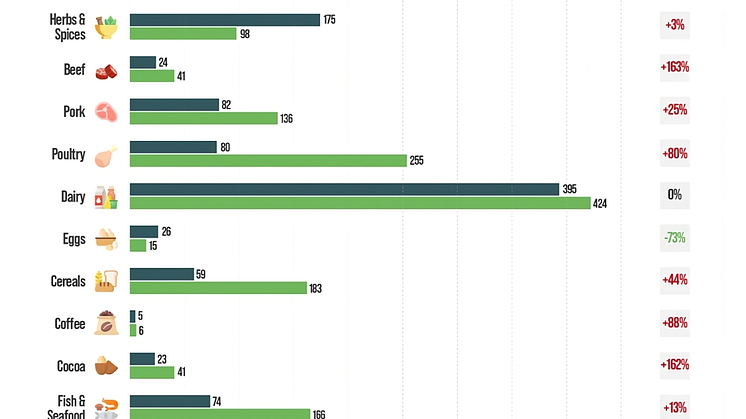

Aktuelle Zahlen aus der Global Food Recall Index-Studie belegen, wie dringend das Thema Produktsicherheit geworden ist: Im ersten Quartal 2025 wurden weltweit knapp 400 Milchprodukte zurückgerufen. Damit führt die Milchindustrie erneut die Statistik der Lebensmittelrückrufe an. Doch was sind die häufigsten Ursachen für die Rückrufe? Und wie können sich Produzenten davor schützen und gleichzeitig ihre Effizienz steigern? Der Artikel folgt dem klassischen Herstellungsweg eines Milchprodukts – vom Eingang bis zum Ausgang – und zeigt passende Technologien entlang verfahrenstypischer Prozessschritte.

In der Milchindustrie sind höchste Präzision, kompromisslose Qualität und maximale Effizienz grundlegende Anforderungen, um sich am Markt langfristig erfolgreich zu behaupten. Die finanziellen Folgen eines Rückrufs sind enorm. Hinzu kommen erhebliche indirekte Folgeschäden, etwa durch Imageverlust, rechtliche Konsequenzen oder Marktanteilsverluste, die oft Millionenbeträge nach sich ziehen können.

Hauptursachen für die Rückrufe sind mikrobiologische Verunreinigungen, allergene Stoffe ohne korrekte Kennzeichnung sowie physikalische Fremdkörper wie Metall- oder Glaspartikel. Um als Produzent von Milchprodukten das Risiko für solche Vorfälle zu minimieren, gibt es präzise Wäge- und Inspektionssysteme entlang der gesamten Produktionskette.

Hygienische Anforderungen in frühen Produktionsphasen

Insbesondere in den ersten Phasen der Produktion – etwa beim Wareneingang oder während Dosier- und Abfüllvorgängen – können mikrobiologische Verunreinigungen entstehen, die später zur Gefahr für Produktsicherheit und Qualität werden. Klassische Systeme mit Sonden, Sensoren oder Schaugläsern im Inneren des Behälters bringen hygienische Risiken mit sich: Sie sind schwer zu reinigen, anfällig für Ablagerungen und kommen direkt mit dem Produkt in Kontakt.

Gravimetrische Verwiegung bietet hier einen klaren Vorteil. Systeme wie das Wägemodul Novego® von Minebea Intec messen den Behälterinhalt von außen – berührungslos, präzise und unabhängig von Dichte oder Viskosität. Produktberührende Einbauten entfallen, was Kreuzkontaminationen reduziert und die Reinigung deutlich vereinfacht. „Mit Novego® schließen wir eine entscheidende Lücke im hygienischen Anlagenbau“, erklärt Yannick Salzmann, Produktmanager bei Minebea Intec. „Das Modul reduziert potenzielle Schwachstellen und unterstützt Produzierende dabei, mikrobiologische Risiken zuverlässig zu minimieren.“ Es wurde nach EHEDG-Richtlinien entwickelt, verfügt über einen integrierten Überlastschutz, 360° Querkraftkompensation und überzeugt mit hoher Messgenauigkeit – auch bei bewegten oder leicht kippenden Behältern. Minimale horizontale Flächen und eine geringe Oberflächenrauheit ermöglichen eine schnelle Reinigung, und dank des durchdachten Designs lässt sich Novego® in kürzester Zeit installieren.

Sicher vor Allergenfehlern – auch dank digitaler Rezepturverwaltung

Mangelnde Hygiene und Kreuzkontaminationen können nicht nur mikrobiologische Verunreinigungen verursachen, sondern auch zu Allergenfehlern führen. Darüber hinaus stellen menschliche Fehler, wie etwa die versehentliche Zugabe falscher Produkte eine Ursache für allergenbedingte Rückrufe dar. Eine unzureichende Dokumentation und mangelhafte Rückverfolgbarkeit erschweren zusätzlich die effiziente Abwicklung solcher Rückrufaktionen, da in manuellen Prozessen wichtige Informationen fehlen oder nur schwer zugänglich sind.

Mit der Rezeptursoftware ProRecipe XT® wird die Produktion digitalisiert und eine zuverlässige Prozessabwicklung für alle Zutaten sichergestellt. Die Materialidentifizierung mit Barcode-Scanner machen eine Verwechslung der Zutaten nahezu unmöglich. Die Kunden profitieren von einer gleichbleibenden Produktqualität durch klare Rezeptrichtlinien, einer einfachen Rückverfolgbarkeit der Rohstoffe und einer anwenderfreundlichen digitalen Dokumentation, die dem Produktionspersonal als verlässliche Anleitung dient. „ProRecipe XT® unterstützt die Produktion durch eine intuitive und geführte Rezepturabarbeitung. So werden Bedienfehler minimiert, Prozesse standardisiert und eine hohe Produktsicherheit gewährleistet", erläutert Lars-Henrik Bierwirth, Produktmanager bei Minebea Intec.

Detektionstechnologien im Einsatz: Metalldetektoren und Röntgensysteme

In der Milchindustrie müssen Inspektionslösungen besonders präzise und prozesssicher arbeiten – denn viele Produkte weisen einen hohen Feuchtigkeits- oder Salzgehalt auf, was bei herkömmlichen Metalldetektoren zu Fehlausscheidungen führen kann. Genau hier setzt der Metalldetektor Mitus® mit der MiWave-Technologie von Minebea Intec an: Durch die intelligente Signalanalyse wird der sogenannte Produkteffekt zuverlässig kompensiert – ein entscheidender Vorteil bei Joghurt, Käsebruch oder Milchpulver. „Insbesondere in der Milchverarbeitung ist der Produkteffekt eine echte Herausforderung. Mit dem Metalldetektor Mitus® liefern wir eine Lösung, die auch bei hoher Produktleitfähigkeit eine präzise Detektion ermöglicht. Dadurch kommt es zu deutlich weniger Fehlausschleusungen – und genau das steigert am Ende die Effizienz der Produktionslinie“, erklärt Linus Dellweg, Produktmanager bei Minebea Intec. Mitus® ist in drei branchenspezifischen Ausführungen erhältlich: für Rohrleitungssysteme, Freifallanwendungen und den Bandbetrieb. So lassen sich sowohl flüssige, pulverförmige als auch verpackte Milchprodukte sicher auf Fremdkörper kontrollieren – effizient, hygienisch und anwendungsgenau.

Ergänzend bietet der Einsatz von Röntgen-Inspektionssystemen wie dem Röntgen-Inspektionssystem Dymond zusätzliche Sicherheit: Es erkennt nicht nur metallische, sondern auch nichtmetallische Fremdkörper wie Glas, Knochen, Kunststoff oder Gummi – selbst bei metallisierter Verpackung. Darüber hinaus prüft Dymond Füllstand, Form und Vollständigkeit der Produkte und unterstützt so eine umfassende Qualitätskontrolle am Ende der Linie. Ideal für Hersteller, die maximale Produktsicherheit mit hohem Durchsatz kombinieren möchten.

Prävention zahlt sich aus

Die Kosten, die durch Rückrufe entstehen, verdeutlichen, dass Präzision kein Luxus, sondern eine absolute Notwendigkeit ist. Unternehmen, die in modernste Technologien investieren, sichern sich nicht nur gegen erhebliche finanzielle Risiken ab, sondern verbessern gleichzeitig ihre operative Effizienz und Produktqualität nachhaltig.

Minebea Intec blickt auf über 150 Jahre Erfahrung in der industriellen Wiege- und Inspektionstechnologie zurück und hat bereits über 4.300 Projekte in der Milchindustrie erfolgreich realisiert. Als zuverlässiger und erfahrener Partner begleitet Minebea Intec Unternehmen dabei, Produktionsrisiken zu reduzieren, Qualitätsstandards zu erhöhen und langfristig wirtschaftlich erfolgreich zu bleiben.

Topics

Categories

Regions

Minebea Intec ist ein weltweit führender Hersteller industrieller Wäge- und Inspektionstechnologien. Mit Hauptsitz in Hamburg bietet das Unternehmen Produkte und Dienstleistungen, die seit mehr als 150 Jahren für Innovation, Performance und Zuverlässigkeit stehen. Das Produktportfolio beinhaltet u.a. hochauflösende Plattformwaagen, Wägezellen, Behälter- und Silowaagen, Kontrollwaagen, Metalldetektoren, Röntgen- und visuelle Inspektionssysteme sowie intuitive Softwarelösungen. Über 1.000 Mitarbeiter an 18 Standorten erhöhen die Präzision und Effizienz von Wäge- und Produktionsprozessen industrieller Kunden. Ein Netzwerk von über 200 Partnern in 72 Ländern ergänzt die Vertriebs- und Service-Standorte des Global Players. Die Leistungsstärke und ausgeprägte German Quality spiegeln sich im Markenversprechen „the true measure“ wider.

Minebea Intec ist Teil der MinebeaMitsumi Gruppe, einem führenden Anbieter für hochpräzise Fertigungsteile wie Kugellager oder Motoren sowie hochwertige elektronische Komponenten wie Sensoren, Antennen und IoT Lösungen. Der Konzern mit Hauptsitz in Tokio und weltweit rund 84.000 Mitarbeitenden meldete für das Geschäftsjahr 2025 einen konsolidierten Nettoumsatz von 1.522.703 Millionen Yen (ca. 9,3 Milliarden Euro).